V procese ťažby ropy spoľahlivosť systému riadenia tekutín priamo súvisí s bezpečnosťou výroby, ochranou životného prostredia a ekonomickými výhodami. Ako zariadenie na hranie kľúčov, brána S sa široko používajú v zariadeniach Wellhead, olejových potrubí a skladovacích a prepravných systémov kvôli ich štrukturálnym charakteristikám. Za svojou zdanlivo jednoduchou funkciou otvorenia a zatvárania však existuje zložitá bezpečnostná logika.

1. Štrukturálne charakteristiky a bezpečnostné výhody bránových ventilov

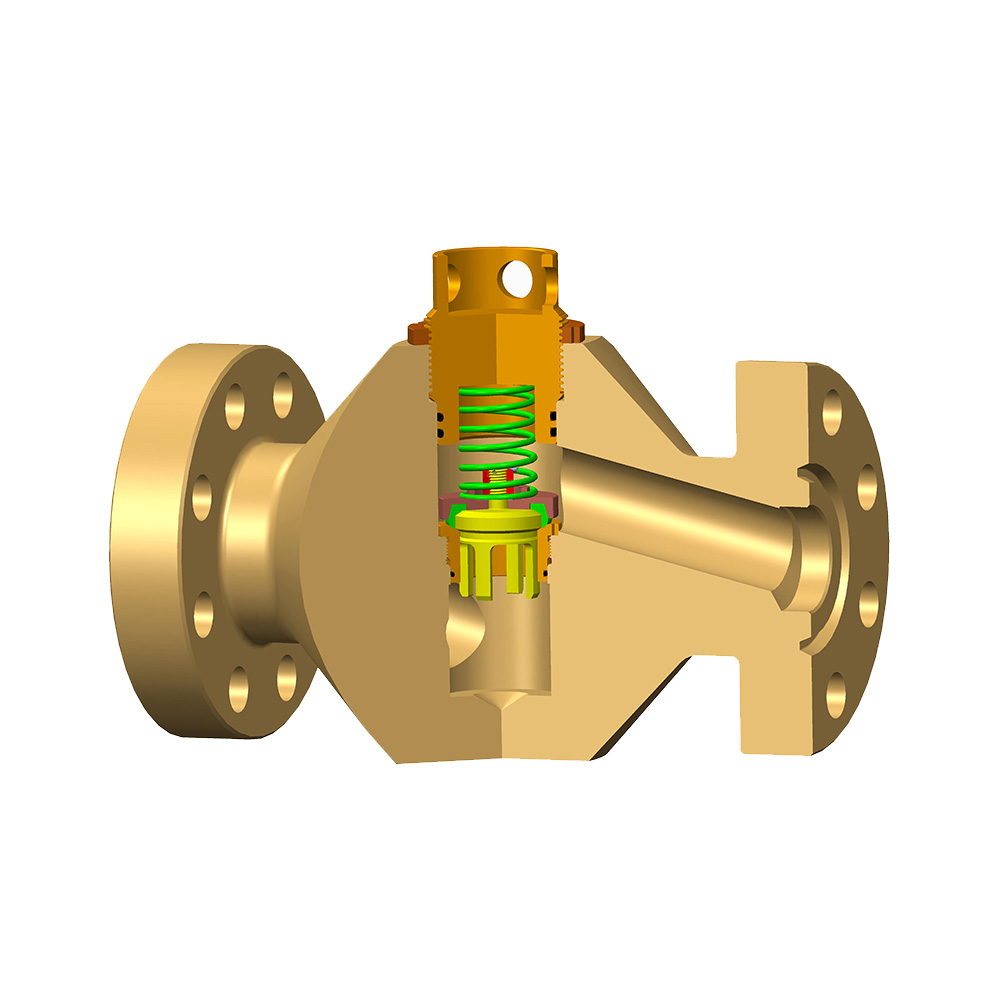

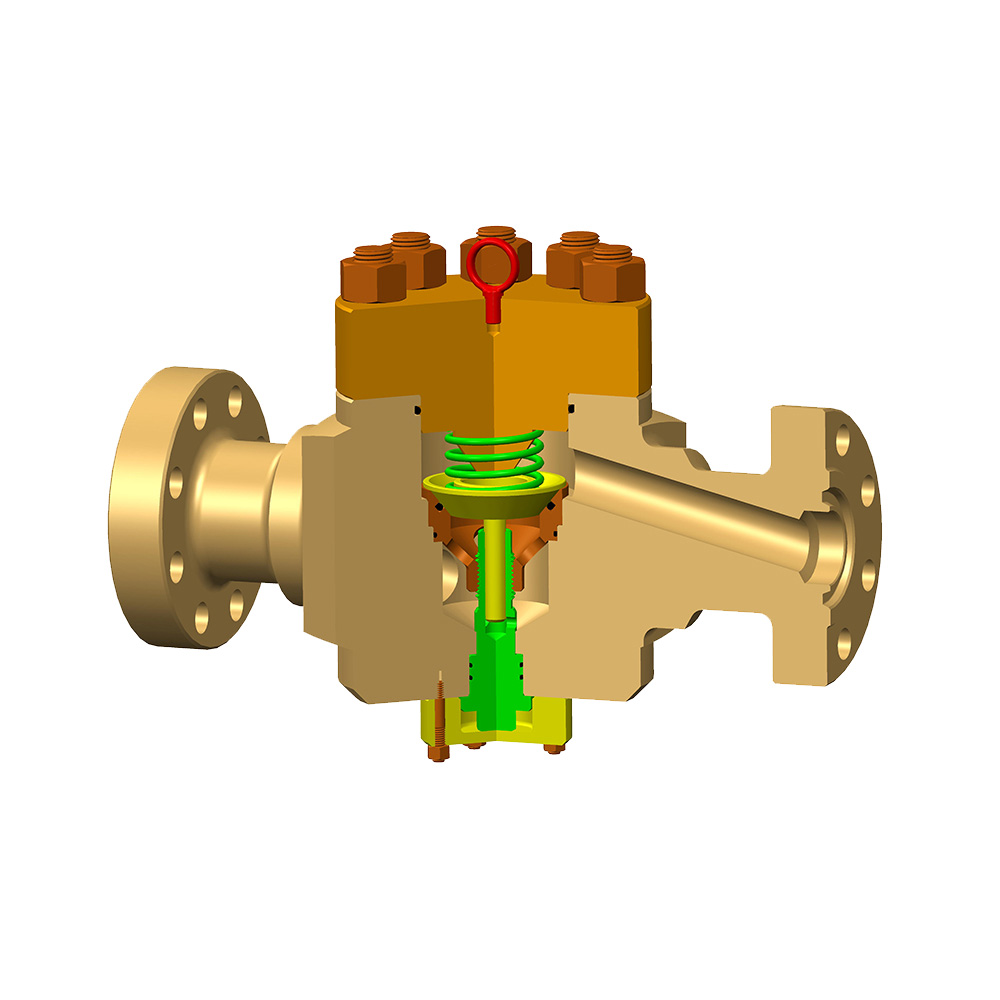

Ventil brány je otvorený a uzavretý zdvíhaním dosky brány kolmo na smer tekutiny. Rovnosť prietokového kanála v plne otvorenom stave mu dáva dve výhody bezpečnosti jadra:

Dizajn odporu s nízkym prietokom: Keď je brána úplne otvorená, je úplne oddelená od tekutého kanála, ktorý môže zabrániť opotrebeniu tela ventilu spôsobeného turbulenciou alebo miestnym vysokým tlakom, najmä vhodný pre potrubia ropy s vysokým prietokom.

Schopnosť obojsmerného tesnenia: Vysoko kvalitné bránové ventily (ako napríklad pevne utesnené ploché bránové ventily) sa môžu stále udržiavať vpred a spätné tesnenie v prostredí s vysokým tlakom, čo je rozhodujúce pre studne vstrekovania vody alebo pre jamky obsahujúce síru s tlakovými poliami s tlakovými kolísaniami.

Prípady medzinárodných ropných spoločností ukazujú, že miera úniku nehody spôsobená zlyhaním tesnenia v zariadeniach Wellhead pomocou štandardných brán API 6A je o 37% nižšia ako miera iných ventilov.

2. Analýza potenciálnych bezpečnostných rizík a režimov zlyhania

Aj keď bránové ventily majú významné výhody, za extrémnych pracovných podmienok stále existujú tri typické bezpečnostné riziká:

1. Zlyhanie operácie spôsobené škálovaním a blokovaním

Vo voskovom a vysoko mineralizovanom ropnom prostredí sa medzi bránom a ventilom sedadla ľahko ukladá asfaltén alebo soľná stupnica. Štatistiky z American Petroleum Institute (API) ukazujú, že 23% zlyhaní bránových ventilov je spôsobených abnormálnym zvýšením otvorenia a zatváracieho krútiaceho momentu spôsobeného škálovaním. V roku 2019 sa v ropnom poli v Kazachstane vyskytla nehoda v ropnom poli v dôsledku neschopnosti na prerušenie núdze v dôsledku zaseknutého bránového ventilu, čo viedlo k priamym hospodárskym stratám viac ako 8 miliónov amerických dolárov.

2. Porucha tesnenia pod tlakovým diferenciálnym kolísaním

Ak je potrubie rýchlo stlačenie (napríklad efekt vodného kladiva), tradičná elastická brána môže stratiť svoju tesniacu silu v dôsledku zvrátenia tlakového diferenciálu. Experimentálne údaje ukazujú, že okamžité tlakové diferenciálne kolísanie AP > 10MPA môže spôsobiť, že miera úniku bežných bránových ventilov sa zvýši o 40 krát.

3. Riziko korózie materiálu a riziko stĺpca vodíka

V kyslom olejovom a plynovom prostredí obsahujúcom H₂S sú chlopne s nízkym zliatinovým oceľovými chlopňami náchylné na praskanie korózie sírovodíka (SSCC). Podľa štandardu NACE MR0175 sa v takýchto pracovných podmienkach musia používať materiály z nerezovej ocele Duplex z nehrdzavejúcej ocele alebo zliatiny na nikle, ale 15% bránových ventilov v prevádzke má stále potenciálne riziká zlomenín v dôsledku nesprávneho výberu.

III. Stratégia prevencie a kontroly systému

Aby sa zlepšil bezpečnostný výkon bránových ventilov, je potrebné vybudovať ochranný systém z troch aspektov: výber, prevádzka a údržba a technológia monitorovania:

1. Optimalizácia výberu pre prispôsobenie pracovných podmienok

Elastické brána typu klinov sú uprednostňované pre vysokotlakové ropné a plynové polia obsahujúce síru a ich hradlové platne v tvare V sa môžu kompenzovať deformáciu teploty;

Pre médiá častíc sa odporúčajú brány dosiek so štruktúrami škrabky;

Húževnatosť materiálov s nízkou teplotou materiálov je potrebné overiť v hlbokomorských prostrediach s nízkym teplotou (pozri štandard ASTM A370).

2. Preventívne postupy údržby

Pravidelne vykonajte injekciu mastnoty ventilu (odporúča sa vysokoteplotná mazivo obsahujúca MOS₂);

Vykonajte testy krútiaceho momentu každý štvrťrok, aby ste vytvorili základnú databázu na otváranie a zatváranie krútiacich momentov;

Testovanie ultrazvukovej hrúbky (UT) kombinované s testovaním magnetických častíc (MT) na monitorovanie korózie tela ventilu.

Iv. Trendy v priemysle: smerom k vnútornej bezpečnosti

S technologickým pokrokom sa nové návrhy ventilového ventilu prechádzajú tradičnými obmedzeniami:

Štruktúra tela ventilu zvárala: eliminuje body úniku príruby a je vhodný pre potrubia Permafrostu arktického permafrostu;

Technológia nano-coating: brána potiahnutá CR-Al-N vyvinutá spoločnosťou FMC v Spojených štátoch má trojnásobné zvýšenie odolnosti proti opotrebeniu;

Digitálne dvojčatá: Predpovedajte životnosť ventilov prostredníctvom dynamickej simulácie a optimalizujte cykly výmeny.

Ako „bezpečnostná ochrana“ ropného priemyslu, spoľahlivosť bránových ventilov priamo ovplyvňuje integritu celého výrobného reťazca. Prostredníctvom vedeckého výberu, starostlivej údržby a technologických inovácií sa v najväčšej miere možno vyhnúť rizikám a je možné dosiahnuť prechod z pasívnej reakcie na núdzové situácie na aktívnu obranu. Pod cieľom uhlíkovej neutrality bude technologická iterácia v tejto oblasti naďalej riadiť ropný a plynárenský priemysel smerom k bezpečnejšiemu a efektívnejšiemu smeru.